碳纤维是由聚丙烯腈或沥青、粘胶等有机母体纤维,在高温环境下裂解碳化形成碳主链结构,含碳量在90%以上的无机高分子纤维。不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性,是新一代增强纤维。

一、碳纤维简介:“新材料之王”

碳纤维呈黑色,其质轻、强度高,同时具有易于成型、耐腐蚀、耐高温等多种优良性质,已经被广泛应用于航空航天、风电叶片、体育休闲、压力容器、碳/碳复合材料、交通建设等诸多领域。

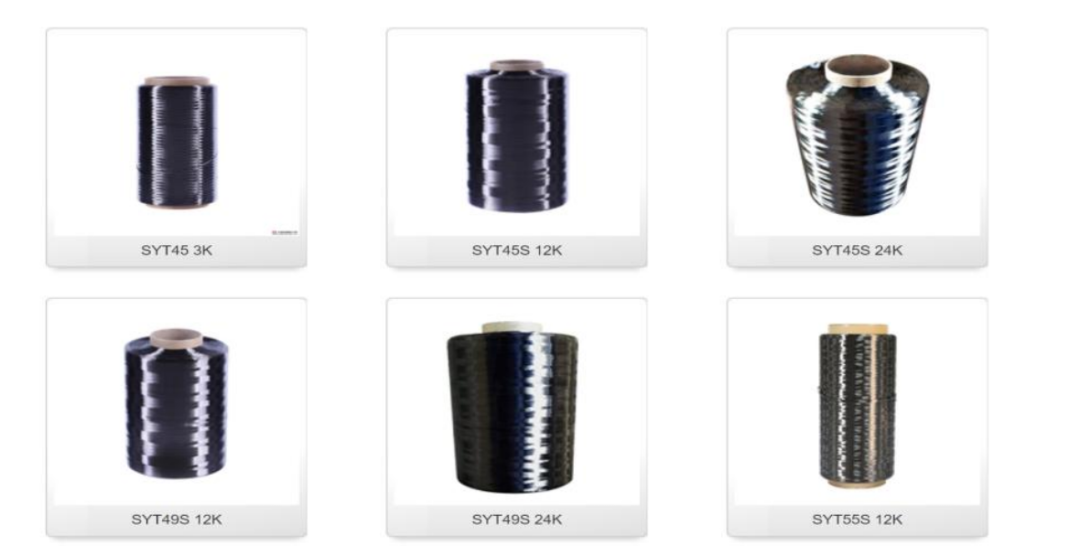

图:碳纤维样品图

图片来源:中复神鹰招股说明书

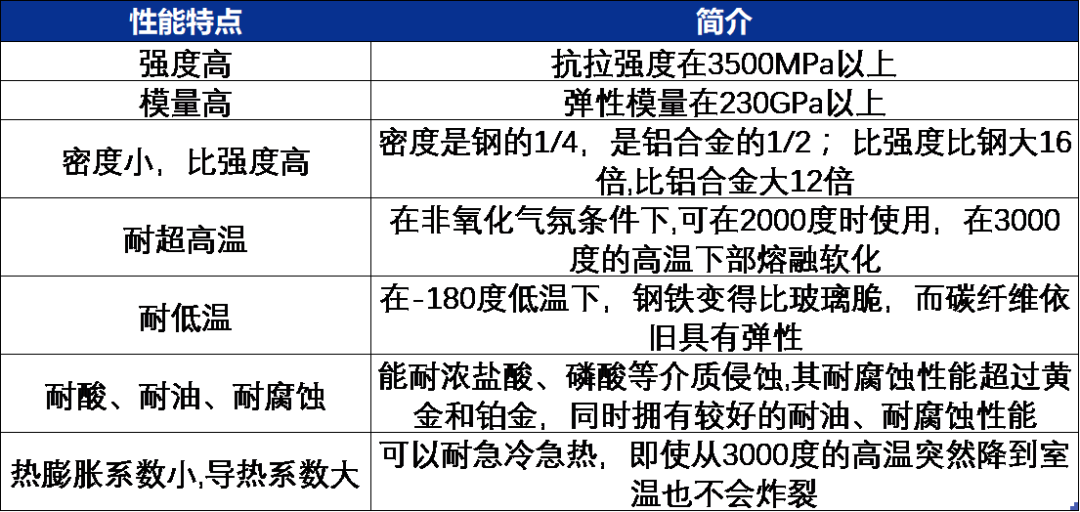

图片来源:中复神鹰招股说明书1、碳纤维性能特点

资料来源:中复神鹰招股说明书

资料来源:中复神鹰招股说明书2、碳纤维主要分类

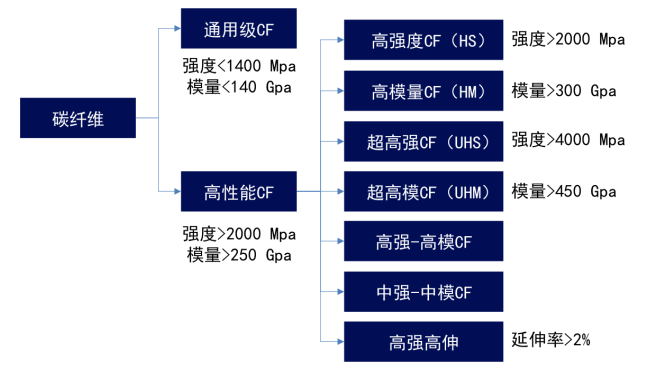

碳纤维可以按照原丝种类、力学性能、丝束规格、原丝制备工艺等不同维度进行分类,不同类别的碳纤维分类标准如下:

1)原丝种类

碳纤维根据原丝种类主要分为PAN基碳纤维、沥青基碳纤维和粘胶基碳纤维。其中,PAN基碳纤维由于生产工艺相对简单,产品力学性能优异,用途广泛,自20世纪60年代问世以来,迅速占据主流地位,占碳纤维总量的90%以上;沥青基、粘胶基的产量规模较小。因此,目前碳纤维一般指PAN基碳纤维。

2)力学性能

碳纤维因其优异的力学性能作为增强材料而广泛应用,因此业内主要采用力学性能进行分类。业内产品分类主要参考日本东丽的牌号,并以此为基础确定自身产品的牌号及级别。

图:碳纤维力学性能分类

资料来源:中简科技招股说明书

资料来源:中简科技招股说明书3)丝束规格

按照每束碳纤维中单丝根数,碳纤维可以分为小丝束和大丝束两大类别。一般按照碳纤维中单丝根数与1,000的比值命名,例如,12K指单束碳纤维中含有12,000根单丝的碳纤维。

图:碳纤维大小丝束分类

资料来源:吉林碳谷公开股票说明书

资料来源:吉林碳谷公开股票说明书4)原丝制备工艺

按照纺丝溶剂的选择,聚合工艺的连续性,纺丝采用的工艺方法等,原丝制备可以分为不同的工艺类型:按照纺丝溶剂区分,包括DMSO(二甲基亚砜)、DMAc(N,N-二甲基乙酰胺)、NaSCN(硫氰酸钠)等不同的溶剂类别。

按照聚合工艺的连续性,可以分为一步法、两步法;按照纺丝工艺,可以分为湿法和干喷湿纺法。其中,纺丝工艺的选择及控制为稳定生产高性能原丝的关键因素。

3、碳纤维发展历史

整个碳纤维市场发展大致经历了起步、成长、扩张和全面扩张四个阶段。

起步阶段(1971-1983)

碳纤维主要应用于钓鱼竿、飞机次承力结构领域;

成长阶段(1984-1993)

碳纤维应用领域扩大至网球拍、高尔夫球杆、飞机主承力结构的应用上,在这段时期内,碳纤维产品增加、成型技术逐渐进步;

扩张时期(1994-2003)

碳纤维工业应用开始起步,碳纤维产品开始进入压力容器、工业机器、船艇、土木工程和建筑、修复和补强等领域,在这段时期内碳纤维生产成本也开始降低;

全面扩张时期(2004-至今)

飞机应用不断扩大,并逐渐发展到压力容器和汽车等工业领域的应用,同时碳纤维产品制造方法逐渐多样化,产品生产更注重可循环性。

4、碳纤维生产制备工艺流程

碳纤维生产工艺流程长且复杂,总体分为四步,原丝制备(包括聚合与纺丝)、预氧化、碳化/石墨化及表面处理/上浆。

碳纤维的生产过程是将丙烯腈单体聚合制成纺丝原液,然后将原液纺丝成型制成原丝,制成的原丝为碳纤维的前驱体;原丝经过氧化炉,在空气气氛下反应得到预氧丝,预氧丝在氮气保护下,分别经过低温碳化、高温碳化得到碳丝;为了更好地制成碳纤维复合材料,此时还需经过表面处理、上浆,最后烘干得到碳纤维。

图:碳纤维生产工艺流程

资料来源:中简科技招股说明书

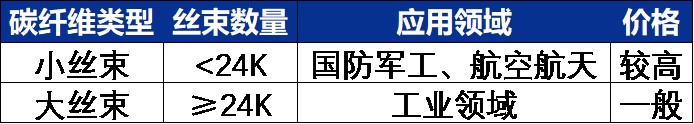

资料来源:中简科技招股说明书5、碳纤维产业链

完整的碳纤维产业链包含从原油到终端应用的完整制造过程:

首先,产业链上游企业先从石油、煤炭、天然气等化石燃料中制得丙烯,并经氨氧化后得到丙烯腈;

原丝:丙烯腈经聚合和纺丝之后得到聚丙烯腈(PAN)原丝;

碳化:产业链中下游企业再经过预氧化、低温和高温碳化后得到碳纤维;

碳纤维经过表面处理可制成碳纤维织物和碳纤维预浸料;

碳纤维与树脂、陶瓷等材料结合,可形成碳纤维复合材料,最后由各种成型工艺得到下游应用需要的最终产品。

图:碳纤维产业链

资料来源:吉林碳谷公开股票说明书

资料来源:吉林碳谷公开股票说明书二、碳纤维需求情况

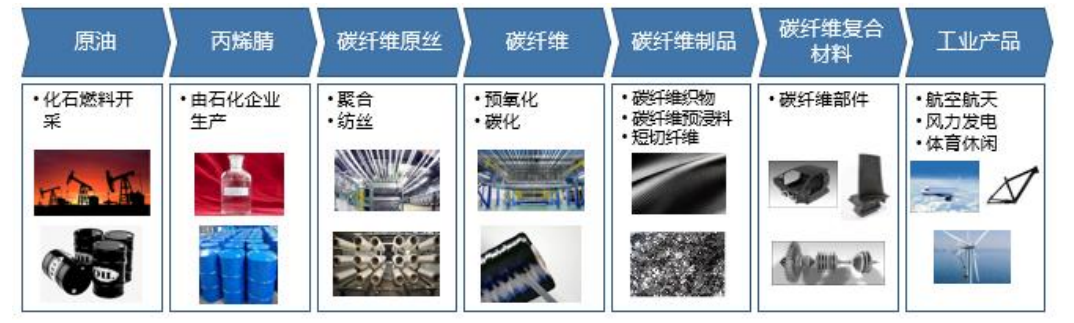

1、主要受益于新能源发展,推动我国碳纤维需求增长

2020年全球碳纤维需求继2019年之后再次突破10万吨级,达到10.69万吨。在全球新冠疫情的影响下,2020年全球碳纤维需求较2019年增长3%,与2019年的全球需求同比增长率12%相比已较大幅度放缓,但仍然保持了增长的态势。

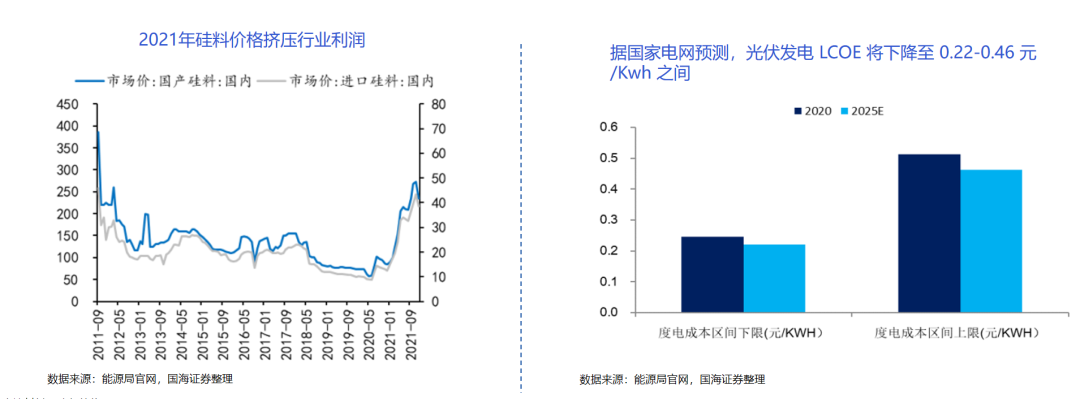

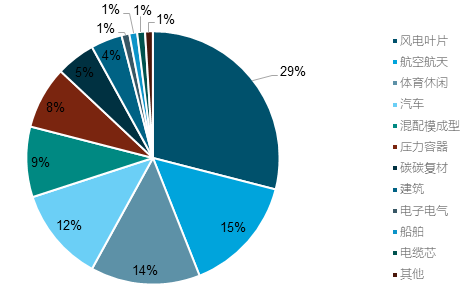

从我国的角度来看,2020年,我国碳纤维需求达4.88万吨,较2019年增长达29%。2020年国内碳纤维需求同比增幅远高于全球碳纤维需求同比增幅,细分需求结构来看,2020年我国碳纤维下游需求主要来源于风电叶片以及体育休闲,需求量分别为2和1.46万吨,其中风电叶片领域的需求增速达到了44.93%,贡献主要需求增量。

在“2030年碳达峰、2060年碳中和”的“双碳”背景下,国家将采取强有力的政策,着手优化能源结构,提高清洁能源的比重。风电、氢能、光伏均迎来发展机遇,叶片对于轻量化的要求将是碳纤维需求的关键引擎。

2、下游应用领域广泛

目前,全球碳纤维及其复合材料已在各个领域广泛应用,包括航空航天、风电叶片、体育休闲、压力容器、碳/碳复合材料、交通建设等领域。碳纤维需求量前三的下游应用领域分别为风电叶片、航空航天及体育休闲领域,分别占总需求的29%,15%和14%。

图:2020全球碳纤维需求应用(千吨)

数据来源:《2020全球碳纤维复合材料市场报告》

数据来源:《2020全球碳纤维复合材料市场报告》

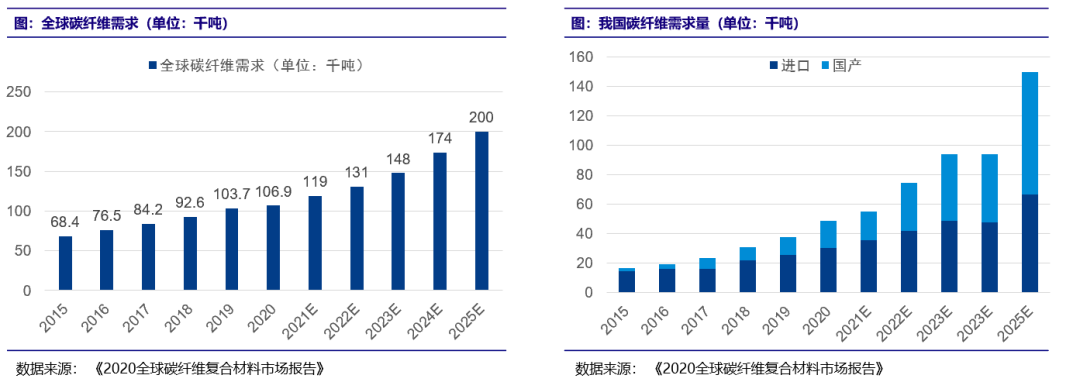

三、碳纤维供给情况

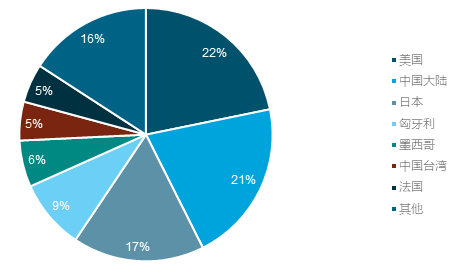

2020年全球碳纤维运行产能约为17.17万吨。从区域角度来看,美国是产能最多的国家,占2020年全球碳纤维运行产能的22%;中国大陆位居第二,占比为21%;日本位列第三,占比为17%。为满足全球市场碳纤维日益增长的需求,各大碳纤维企业扩建产能意愿明显。

2020年国产碳纤维供给量为1.84万吨,占国内需求的比重仅为38%,目前我国碳纤维市场仍处于供不应求的状态。

图:2020全球碳纤维运行产能情况

数据来源:《2020全球碳纤维复合材料市场报告》

数据来源:《2020全球碳纤维复合材料市场报告》1、碳纤维竞争格局

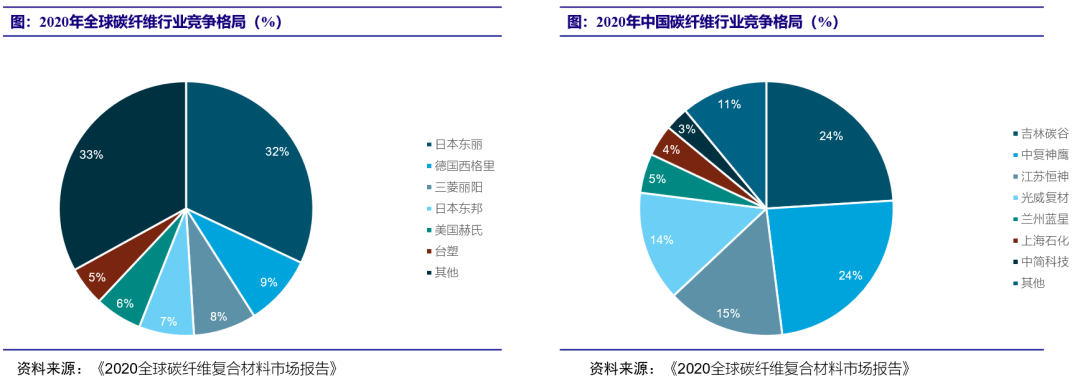

从全球来看,前五大企业为日本东丽、德国西格里、日本三菱丽阳、日本东邦、美国赫氏,2020年合计市占率62%。我国碳纤维行业市场集中度比海外更高,产能主要集中于头部企业,2020年我国碳纤维行业产能的CR5约81.3%。

但头部企业主营细分市场有所区别,例如中简科技主营小丝束碳纤维,主要应用于军备、航空航天等高端精密领域,光威复材的主营产品军民两用,应用范围较广,而吉林碳谷主营原丝。

四、碳纤维未来发展趋势:我国碳纤维产能正逐步扩张,国产替代正当时

随着我国碳纤维生产企业在高性能碳纤维领域不断取得技术突破,我国碳纤维的进口替代步伐有望进一步加速。“十四五”期间,我国碳纤维及原丝的有效产能将快速扩张。

据不完全统计,我国已规划及在建的碳纤维产能共计14.07万吨/年,数量十分可观,且产能利用率稳步提升,预计未来我国碳纤维供需紧张的格局将逐渐缓和。

未来全球碳纤维行业的产能增量主要由我国厂商贡献,随着后续产能的陆续释放,2025年我国碳纤维产量有望达到8.3万吨,届时国产化率将进一步提升至55%。

东海基金

科技行业研究员

张立新

风险提示:本文相关观点不代表任何投资建议或承诺。东海基金管理有限责任公司(以下简称“本公司”)或本公司相关机构、雇员或代理人不对任何人使用此全部或部分内容的行为或由此而引致的任何损失承担任何责任。未经本公司事先许可,任何人不得将此报告或其任何部分以任何形式进行派发、复制、转载或发布,或对本专栏内容进行任何有悖原意的删节或修改。本公司承诺以诚实信用、勤勉尽责的原则管理和运用基金财产,但不保证基金一定盈利,也不保证最低收益,投资者投资于本公司基金时应认真阅读相关基金合同、招募说明书、基金产品资料概要等文件并选择适合自身风险承受能力的投资品种进行投资。我国基金运作时间较短,不能反映所有发展阶段。基金过往业绩并不预示其未来表现,基金管理人管理的其他基金的业绩也不构成对本基金业绩表现的保证。相关资料仅供参考,不构成投资建议。基金有风险,投资需谨慎。